హైడ్రాలిక్ సిలిండర్లు వివిధ పరిశ్రమలలో కీలకమైన భాగాలు, భారీ యంత్రాల నుండి తయారీ పరికరాల వరకు ప్రతిదీ డ్రైవింగ్ చేస్తాయి. అయితే, అత్యంత సాధారణ మరియు అంతరాయం కలిగించే సమస్యలలో ఒకటి హైడ్రాలిక్ లీకేజీ. లీకేజ్ పనితీరును ప్రభావితం చేయడమే కాకుండా, ఇది ఖరీదైన మరమ్మతులు, పనికిరాని సమయం మరియు భద్రతా ప్రమాదాలకు కూడా దారి తీస్తుంది. ఈ వ్యాసం నిరోధించడానికి వ్యూహాలను లోతుగా డైవ్ చేస్తుందిహైడ్రాలిక్ సిలిండర్ లీకేజ్ప్రతి దశలో-ఉత్పత్తి, తయారీ మరియు ఫీల్డ్ కార్యకలాపాలు-సాంప్రదాయ పరిష్కారాలకు మించిన అంతర్దృష్టులను అందించడం.

లీక్ నివారణ యొక్క పునాది డిజైన్ మరియు మెటీరియల్ ఎంపిక యొక్క ప్రారంభ దశలలో ఉంది. ఇక్కడ ఒక వ్యూహాత్మక విధానం తేడా ఎలా ఉంటుందో ఇక్కడ ఉంది:

యొక్క ఎంపికముద్రలుమరియు వాటి కాన్ఫిగరేషన్ కీలకం. బఫర్ సీల్స్, రాడ్ సీల్స్ మరియు వైపర్ల వంటి అధునాతన సీల్ డిజైన్లను చేర్చడం వల్ల ద్రవం తప్పించుకోకుండా నిరోధించేటప్పుడు అధిక పీడన వైవిధ్యాలను నిర్వహించవచ్చు. దీర్ఘాయువును నిర్ధారించడానికి అధిక-నాణ్యత, దుస్తులు-నిరోధక పదార్థాలను ఎంచుకోవాలి.

రాడ్ యొక్క ఉపరితల ముగింపు యొక్క ఖచ్చితత్వం కీలకమైనది. కనిష్ట లోపాలతో స్మూత్ ఉపరితలాలు సీల్ వేర్ ప్రమాదాన్ని తగ్గిస్తాయి మరియు లీకేజీని తగ్గిస్తాయి. ఉత్పత్తిలో టాలరెన్స్లను కఠినంగా నియంత్రించడం అనేది భాగాల మధ్య సంపూర్ణంగా సరిపోయేలా చేస్తుంది, ద్రవం తప్పించుకునే సామర్థ్యాన్ని తగ్గిస్తుంది.

ఉపయోగించిన హైడ్రాలిక్ ద్రవానికి అనుకూలంగా ఉండే పదార్థాలను ఎంచుకోవడం తరచుగా విస్మరించబడుతుంది. కొన్ని పదార్థాలు కొన్ని ద్రవాలకు పేలవంగా ప్రతిస్పందిస్తాయి, వాపు, సంకోచం లేదా క్షీణతకు కారణమవుతాయి, ఇవన్నీ కాలక్రమేణా లీకేజీకి దారితీస్తాయి.

డిజైన్కు మించి, లీక్ ప్రూఫ్ హైడ్రాలిక్ సిలిండర్లను నిర్ధారించడంలో తయారీ ప్రక్రియ ముఖ్యమైన పాత్ర పోషిస్తుంది. కఠినమైన ప్రమాణాలు మరియు అత్యాధునిక సాంకేతికతలను ఉపయోగించడం వల్ల భవిష్యత్తులో లీకేజీ సమస్యలను నిరోధించవచ్చు:

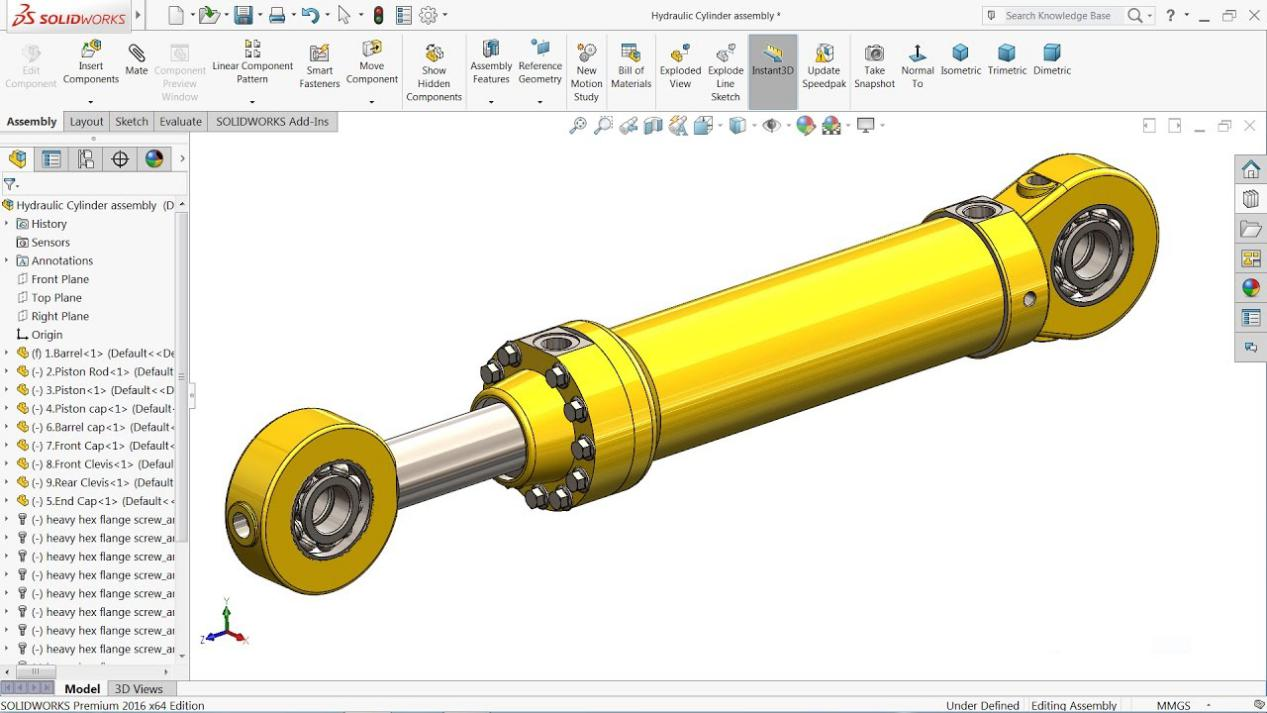

ప్రతి భాగం, రాడ్ నుండి పిస్టన్ వరకు, డిజైన్ స్పెసిఫికేషన్లకు అనుగుణంగా ఖచ్చితమైన మ్యాచింగ్ అవసరం. ఏదైనా విచలనం, మైక్రో-టాలరెన్స్లలో కూడా, లీక్లకు కారణం కావచ్చు. అదనంగా, అసెంబ్లీ సమయంలో కఠినమైన శుభ్రతను నిర్వహించడం చాలా ముఖ్యం. అసెంబ్లీ సమయంలో ప్రవేశపెట్టిన కలుషితాలు సీల్స్ను దెబ్బతీస్తాయి లేదా సిస్టమ్ మొత్తం పనితీరును ప్రభావితం చేస్తాయి.

పటిష్టమైన నాణ్యత నియంత్రణ చర్యలను అమలు చేయడం చాలా అవసరం. అధునాతన తనిఖీ పద్ధతులు, వంటివిఅల్ట్రాసోనిక్ పరీక్ష, సిలిండర్లు ఫ్యాక్టరీ నుండి నిష్క్రమించే ముందు సంభావ్య బలహీన పాయింట్లు లేదా ఉపరితల అసమానతలను గుర్తించవచ్చు. అనుకరణ ఆపరేటింగ్ పరిస్థితులలో ఒత్తిడి పరీక్ష ప్రతి యూనిట్ లీకేజీ లేకుండా వాస్తవ ప్రపంచ ఒత్తిడిని నిర్వహించగలదని నిర్ధారిస్తుంది.

పిస్టన్ రాడ్ మరియు ఇతర క్లిష్టమైన ఉపరితలాలకు యాంటీ-వేర్ కోటింగ్లను వర్తింపజేయడం వల్ల మన్నికను పెంచుతుంది మరియు భాగాల మధ్య ఘర్షణను తగ్గిస్తుంది, సీల్స్ యొక్క జీవితకాలం పొడిగిస్తుంది మరియు లీక్లను నివారిస్తుంది.

అత్యుత్తమ డిజైన్లు మరియు తయారీ ప్రక్రియలతో కూడా, హైడ్రాలిక్ సిలిండర్లు ఎలా ఉపయోగించబడుతున్నాయి మరియు ఫీల్డ్లో నిర్వహించబడుతున్నాయి అనేది చివరికి వాటి దీర్ఘాయువును నిర్ణయిస్తుంది. లీక్ నివారణకు క్షేత్ర నిర్వహణ కీలకం:

సాధారణ తనిఖీ షెడ్యూల్ను అమలు చేయడం వలన సమస్యలు పెరగడానికి ముందే వాటిని గుర్తించవచ్చు. చిన్న స్రావాలు లేదా అరిగిపోయిన సీల్స్ను ముందుగా గుర్తించడం వలన పెద్ద, ఖరీదైన మరమ్మతులు జరగకుండా నిరోధిస్తుంది. ఇన్ఫ్రారెడ్ అల్ట్రాసోనిక్ డిటెక్టర్లను ఉపయోగించడం కష్టతరమైన ప్రదేశాలలో లీక్లను గుర్తించడంలో సహాయపడుతుంది.

సరికాని సంస్థాపన హైడ్రాలిక్ లీక్లకు సాధారణ కారణం. ఇన్స్టాలేషన్ సమయంలో సాంకేతిక నిపుణులు ఖచ్చితమైన విధానాలను అనుసరిస్తారని నిర్ధారించుకోవడం చాలా ముఖ్యం. సిలిండర్ యొక్క సరికాని అమరిక లేదా సీల్స్ అతిగా బిగించడం వలన లీక్లు ఏర్పడవచ్చు. అదనంగా, రవాణా లేదా సంస్థాపన సమయంలో సిలిండర్ల కఠినమైన నిర్వహణ సీల్స్ మరియు ఫిట్టింగులను దెబ్బతీస్తుంది.

క్షేత్ర కార్యకలాపాలలో, దుమ్ము, ధూళి మరియు విపరీతమైన ఉష్ణోగ్రతలు వంటి బాహ్య కారకాలు లీకేజీకి గణనీయంగా దోహదం చేస్తాయి. కలుషితాలు సిలిండర్లోకి ప్రవేశించకుండా నిరోధించడానికి రక్షణ బూట్లు లేదా షీల్డ్లను ఉపయోగించడం చాలా ముఖ్యం. అదేవిధంగా, ఉపయోగంలో లేనప్పుడు పరికరాలను సరిగ్గా నిల్వ చేయడం, ముఖ్యంగా తీవ్రమైన పరిస్థితుల్లో, క్షీణత నుండి సీల్స్ రక్షిస్తుంది.

యొక్క రకంహైడ్రాలిక్ ద్రవంఉపయోగించిన, అలాగే దాని శుభ్రత, సీల్ పనితీరును బాగా ప్రభావితం చేస్తుంది. కలుషితమైన లేదా తగని ద్రవాలు సీల్ దుస్తులను వేగవంతం చేస్తాయి, ఇది లీకేజీకి దారితీస్తుంది. ద్రవ నాణ్యతను క్రమం తప్పకుండా తనిఖీ చేయడం, కణాల స్థాయిలను పర్యవేక్షించడం మరియు సరైన ద్రవ ఉష్ణోగ్రతను నిర్వహించడం సీల్స్ మరియు సిలిండర్ల జీవితాన్ని పొడిగించడంలో సహాయపడతాయి.

పాత పరికరాల కోసం, కొత్త సీల్స్, కోటింగ్లు లేదా కాంపోనెంట్లతో రీట్రోఫిట్ చేయడం వల్ల లీకేజీ అవకాశాలు గణనీయంగా తగ్గుతాయి. తయారీదారులు తరచుగా అప్గ్రేడ్ చేసిన సీల్ కిట్లు లేదా ఇప్పటికే ఉన్న సిస్టమ్లతో వెనుకబడిన-అనుకూలమైన మెరుగైన సిలిండర్ డిజైన్లను విడుదల చేస్తారు. ఈ ఎంపికలతో అప్డేట్గా ఉండటం వలన లీక్ ప్రమాదాలను తగ్గించడంలో సహాయపడుతుంది మరియు మొత్తం పరికరాల సామర్థ్యాన్ని పెంచుతుంది.

మెయింటెనెన్స్ సిబ్బంది మరియు మెషిన్ ఆపరేటర్ల కోసం క్రమ శిక్షణలో పెట్టుబడి పెట్టడం వలన వారు హైడ్రాలిక్ సిస్టమ్ల కోసం అత్యుత్తమ అభ్యాసాలతో తాజాగా ఉన్నారని నిర్ధారిస్తుంది. సరైన సరళత, నిర్వహణ విధానాలు మరియు తనిఖీ పద్ధతుల యొక్క ప్రాముఖ్యతను అర్థం చేసుకోవడం లీక్లను నివారించడంలో గణనీయమైన వ్యత్యాసాన్ని కలిగిస్తుంది.

హైడ్రాలిక్ సిలిండర్ లీకేజీని నిరోధించడం అనేది ఒక బహుముఖ సవాలు, దీనికి రూపకల్పన మరియు ఉత్పత్తి నుండి క్షేత్ర కార్యకలాపాల వరకు ప్రతి దశలో శ్రద్ధ అవసరం. అధునాతన ఇంజనీరింగ్, అన్ని HCIC సౌకర్యాలు ఖచ్చితమైన తయారీ ప్రక్రియలు మరియు చురుకైన క్షేత్ర నిర్వహణను సమగ్రపరచడం ద్వారా, పరిశ్రమలు హైడ్రాలిక్ లీక్ల ప్రమాదాన్ని గణనీయంగా తగ్గించగలవు.