హైడ్రాలిక్ సిలిండర్లు తగిన నిర్వహణ లేకుండా వైఫల్యానికి గురవుతాయి. పర్యవసానంగా, సమస్యలు ఉద్భవించేటప్పుడు వాటిని పరిష్కరించకపోవడం చాలా ప్రాముఖ్యత కలిగి ఉంది, కానీ సాధారణ కార్యకలాపాల సమయంలో వాటిని ముందే మరియు అరికట్టడం. ఈ ప్రాథమిక యంత్రాలు వాటి సరైన సామర్థ్యంతో స్థిరంగా పనిచేసేలా చూసుకోవడంలో ఈ క్రియాశీల విధానం కీలకమైనది.

ఈ సమగ్ర వ్యాసంలో, హైడ్రాలిక్ సిలిండర్ల నిర్వహణ కోసం మేము ఏడు అనివార్యమైన పద్ధతులను అన్వేషిస్తాము. మీ పరికరాల ఆయుష్షును పెంచడానికి మాత్రమే కాకుండా, మీ పెట్టుబడిని కాపాడటానికి కూడా రూపొందించబడిన నిర్వహణ ప్రోటోకాల్ను స్థాపించడంలో ప్రతి దశను ఒక మూలస్తంభం కలిగి ఉంటుంది.

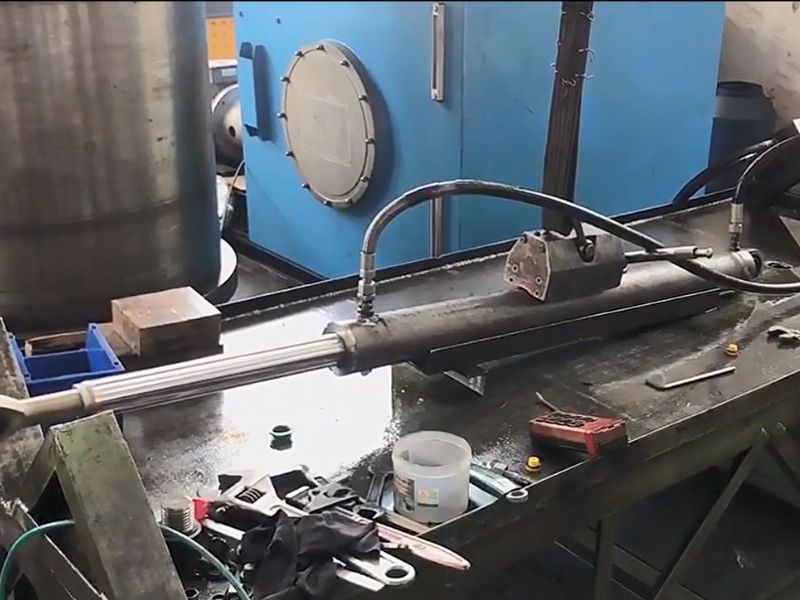

సాధారణ పరీక్ష హైడ్రాలిక్ సిలిండర్ల నివారణ నిర్వహణ యొక్క ప్రాథమిక సూత్రంగా నిలుస్తుంది. దుస్తులు, తుప్పు లేదా హాని యొక్క సూచనల కోసం మొత్తం సిలిండర్ను దృశ్యమానంగా సర్వే చేయడం ద్వారా ఖచ్చితమైన తనిఖీని ప్రారంభించండి. పిస్టన్ రాడ్ మరియు సిలిండర్ బోర్లకు అదనపు పరిశీలనను కేటాయించండి, ధరించడానికి మరియు తినివేయు ప్రభావాలకు వారి అధిక అవకాశం ఉంది. గీతలు, డెంట్స్ లేదా ఏదైనా అసమాన ధరించే సూచనలు కోసం చూడండి, ఇది తప్పుడు అమరికలు లేదా కలుషిత సమస్యలను సూచిస్తుంది. ఇంకా, లీకేజ్ జాడలు లేదా పగుళ్లకు ముద్రలను సూక్ష్మంగా అంచనా వేయండి. రాడ్ స్ట్రెయిట్నెస్ మరియు బోర్ సర్క్యులారిటీ వంటి సిలిండర్ మూలకాలలో ఏదైనా డైమెన్షనల్ మార్పులను గుర్తించడానికి ఖచ్చితమైన కొలత పరికరాలను ఉపయోగించడం అత్యవసరం. సురక్షితమైన తనిఖీ వాతావరణానికి హామీ ఇవ్వడానికి ఈ చెక్కులు వ్యవస్థతో శక్తితో మరియు ఒత్తిడి నుండి ఉపశమనం పొందాయని నిర్ధారించుకోండి.

1. ధూళి చేరడం నివారించడానికి సిలిండర్ యొక్క వెలుపలి భాగాన్ని క్రమంగా శుభ్రం చేయండి.

2. హైడ్రాలిక్ ద్రవం శుభ్రంగా మరియు కలుషితాల నుండి ఉచితం అని నిర్ధారించుకోండి. హైడ్రాలిక్ వ్యవస్థలో ఫిల్టర్లను ఉపయోగించండి మరియు తయారీదారు సిఫారసుల ప్రకారం వాటిని భర్తీ చేయండి.

3. నిర్వహణను తగ్గించడం, అన్ని భాగాలను తగిన ద్రావకాలతో శుభ్రం చేయండి మరియు తిరిగి కలపడానికి ముందు అవి పొడిగా ఉన్నాయని నిర్ధారించుకోండి.

అవసరమైతే రాడ్ కవర్లు లేదా వైపర్లను ఉపయోగించడం, హానికరమైన పదార్థాలు మరియు పరిసరాలకు గురికాకుండా రాడ్ మరియు సిలిండర్ను రక్షించండి.

1. విజువల్ అసెస్మెంట్స్: ప్రారంభ మరియు సరళమైన కొలత దృశ్య తనిఖీ. సీల్స్, కీళ్ళు మరియు సిలిండర్ బాడీ కింద లేదా సమీపంలో ద్రవం యొక్క ఏవైనా సూచనల కోసం హైడ్రాలిక్ సిలిండర్ను తరచుగా పరిశీలించండి. తడి పాచెస్ లేదా ట్రికల్స్ కోసం అప్రమత్తంగా ఉండండి, ఇవి లీకేజీకి సూచించబడతాయి.

2. ప్రెజర్ పరీక్షా విధానాలు: పీడన పరీక్షలను అమలు చేయడం లీక్లను గుర్తించడానికి మరింత క్లిష్టమైన మరియు అత్యంత ప్రభావవంతమైన మార్గాలను కలిగి ఉంటుంది. ఈ ప్రక్రియ వ్యవస్థను ఒత్తిడికి గురిచేస్తుంది మరియు ఒత్తిడి తగ్గడానికి పర్యవేక్షణ, లీక్ యొక్క ఉనికిని సూచిస్తుంది. ఈ మదింపుల వ్యవధిలో సిస్టమ్ పనితీరును ట్రాక్ చేయడానికి ప్రెజర్ గేజ్లను ఉపయోగించుకోండి.

3. అడ్వాన్స్డ్ అల్ట్రాసోనిక్ లీకేజ్ ఐడెంటిఫికేషన్: మెరుగైన గుర్తింపు సామర్థ్యాల కోసం, అల్ట్రాసోనిక్ లీక్ డిటెక్టర్లను ఉపయోగించడం మంచిది. ఈ సాధనాలు ద్రవాల నుండి తప్పించుకోవడం ద్వారా విడుదలయ్యే అధిక-పౌన frequency పున్య శబ్దాలను గుర్తించగలవు, ఇది మైనర్ లేదా అస్పష్టమైన లీక్లను పిన్పాయింట్ చేయడంలో ముఖ్యంగా ఉపయోగకరంగా ఉంటుంది.

1. రౌటిన్ సీల్ తనిఖీలు: హైడ్రాలిక్ సిలిండర్లలో లీక్ల కోసం ప్రధాన స్థానం సీల్స్ వద్ద నివసిస్తుంది. స్థిరమైన పరీక్ష మరియు క్షీణించిన లేదా బలహీనమైన ముద్రల పున ment స్థాపన లీక్ సంఘటనలను అరికట్టగలదు. మీ సిస్టమ్ యొక్క ఒత్తిడి మరియు థర్మల్ డైనమిక్స్కు అనుగుణంగా అధిక-క్యాలిబర్ ముద్రలను ఎంచుకోవడం అత్యవసరం.

2. సుపీరియర్ భాగాలలో పెట్టుబడి: మీ హైడ్రాలిక్ మౌలిక సదుపాయాల కోసం ప్రీమియం భాగాలను సంపాదించడానికి వనరులను కేటాయించండి. అగ్ర-నాణ్యత పదార్థాలు మరియు భాగాలు అధిక ప్రారంభ ఖర్చును కలిగి ఉండగా, అవి లీక్లు మరియు వ్యవస్థ వైఫల్యాల సంభావ్యతను తగ్గిస్తాయి.

3.అక్యురేట్ ఇన్స్టాలేషన్ మరియు అమరిక విధానాలు: ప్రధానంగా సిలిండర్ మరియు పైప్వర్క్ యొక్క అన్ని అంశాలు సూక్ష్మంగా వ్యవస్థాపించబడి, సరిగా సమలేఖనం చేయబడిందని హామీ ఇస్తుంది. ఏదైనా తప్పుగా అమర్చడం భాగాలపై అధిక ఒత్తిడిని కలిగిస్తుంది, లీక్లను వేగవంతం చేస్తుంది.

. అవసరమైన సాధనాలను సమీకరించండి, సీల్ ఇన్స్టాలేషన్ పరికరాలు, రెంచ్ సెట్లు మరియు కందెన ఏజెంట్లను కలిగి ఉంటుంది.

2. డిసాసెంబ్లింగ్ ప్రాసెస్: సిలిండర్ను పద్దతిగా విడదీయండి, దాని అన్ని భాగాల అమరిక మరియు క్రమాన్ని శ్రద్ధగా డాక్యుమెంట్ చేస్తుంది. ఏకకాలంలో, ప్రతి భాగాన్ని శుభ్రపరచడానికి ఈ అవకాశాన్ని తీసుకోండి.

3. పాత ముద్రల యొక్క బహిష్కరణ: వృద్ధాప్య ముద్రలను సున్నితంగా సంగ్రహించడానికి తగిన సాధనాలను ఉపయోగించుకోండి, సిలిండర్ యొక్క ఉపరితలాలపై గీతలు ప్రేరేపించే పదునైన లేదా లోహ పరికరాల నుండి స్పష్టంగా ఉంటుంది.

4. కొత్త ముద్రల యొక్క ఉదాహరణ: అమర్చడానికి ముందు, తాజా ముద్రలు మరియు సిలిండర్ యొక్క ఉపరితలాలకు కందెనను వర్తించండి. నష్టాన్ని కలిగించకుండా ముద్రలను సరిగ్గా ఉంచడానికి సీల్ ఇన్స్టాలేషన్ పరికరాలను ఉపయోగించండి.

. తయారీదారు మార్గదర్శకాలకు అనుగుణంగా అన్ని భాగాలు ఖచ్చితంగా సమలేఖనం చేయబడతాయి మరియు కట్టుబడి ఉంటాయి.

1. రెగ్యులర్ స్థాయి తనిఖీలు: ద్రవ స్థాయిలను మామూలుగా తనిఖీ చేయండి, ఎందుకంటే తక్కువ స్థాయిలు గాలి ప్రవేశం మరియు పుచ్చుకు దారితీస్తాయి, వ్యవస్థను దెబ్బతీస్తాయి. తనిఖీ చేయడానికి ముందు సిస్టమ్ చల్లగా మరియు నిరుత్సాహంగా ఉందని నిర్ధారించుకోండి.

2. నాణ్యతను పర్యవేక్షించడం: రంగు పాలిపోవడం లేదా అసాధారణమైన వాసనలు వంటి కాలుష్యం సంకేతాల కోసం చూడండి. ద్రవ పరిస్థితి యొక్క వివరణాత్మక అంచనా కోసం చమురు విశ్లేషణను ఉపయోగించండి, నీటి కాలుష్యం, కణ పదార్థం మరియు రసాయన విచ్ఛిన్నం కోసం తనిఖీ చేయడం.

3.ఫ్లూయిడ్ పున ment స్థాపన: క్షీణత లేదా కాలుష్యం యొక్క సంకేతాలను చూపిస్తే ద్రవాన్ని భర్తీ చేయండి. ఎండిపోయే మరియు రీఫిల్ చేయడానికి తయారీదారు యొక్క మార్గదర్శకాలను అనుసరించండి, రీఫిల్ చేయడానికి ముందు వ్యవస్థ కలుషితాల నుండి విముక్తి పొందింది.

1.ప్రొపర్ ఇన్స్టాలేషన్: ఓవర్లోడ్ మరియు తప్పుడు అమరికను నివారించడానికి సరైన ఇన్స్టాలేషన్ను నిర్ధారించడం మొదటి దశ. ఇది సిలిండర్ను దాని లోడ్తో సరిగ్గా సమలేఖనం చేయడం మరియు మౌంటు పాయింట్లు సురక్షితమైనవి మరియు అనువర్తనానికి తగినవి అని నిర్ధారించడం.

2. రెగ్యులర్ చెక్కులు: తప్పుగా అమర్చడం లేదా ఓవర్లోడ్ సంకేతాల కోసం పర్యవేక్షించడానికి సాధారణ తనిఖీలను నిర్వహించండి. ఇది అసమాన దుస్తులు నమూనాల కోసం తనిఖీ చేయడం, అసాధారణమైన శబ్దాల కోసం వినడం మరియు సిలిండర్ పనితీరులో ఏవైనా మార్పులను గమనించడం.

3. ప్రెజర్ రిలీఫ్ కవాటాల వాడకం: పీడన ఉపశమన కవాటాలను వ్యవస్థాపించడం వలన అదనపు ఒత్తిడిని విడుదల చేయడం ద్వారా మరియు సిలిండర్ను నష్టం నుండి రక్షించడం ద్వారా ఓవర్లోడ్ను నివారించవచ్చు.

1.ప్రొత్య తనిఖీలు: వ్యవస్థలోని హైడ్రాలిక్ పీడనాన్ని స్థిరంగా పరిశీలించడం చాలా అవసరం. సిస్టమ్ దాని నియమించబడిన పీడన పారామితులలో పనిచేస్తుందని హామీ ఇవ్వడానికి ప్రెజర్ గేజ్ల వాడకం ద్వారా ఇది సాధించబడుతుంది. ఏదైనా విచలనాలు లీక్లు, అడ్డంకులు లేదా పంప్ వైఫల్యాలు వంటి సమస్యలను సూచిస్తాయి.

2. సమర్థత మూల్యాంకనాలు: దాని ప్రతిచర్య వేగాన్ని మరియు దాని ఆపరేషన్ యొక్క సున్నితత్వాన్ని విశ్లేషించడం ద్వారా హైడ్రాలిక్ సిలిండర్ యొక్క సామర్థ్యాన్ని నిర్ణయించండి. ఏదైనా అసమర్థతలు అంతర్గత దుస్తులు, కాలుష్యం లేదా శ్రద్ధ అవసరమయ్యే ఇతర ఆందోళనలను సూచిస్తుంది.

3. లోడ్ సామర్థ్య ధృవీకరణ: క్రమమైన వ్యవధిలో, లోడ్ పరీక్షలను నిర్వహించడం ప్రయోజనకరంగా ఉంటుంది. ఈ అంచనాలు హైడ్రాలిక్ సిలిండర్ పనితీరు సమస్యలను ఎదుర్కోకుండా దాని గరిష్ట ఉద్దేశించిన లోడ్లను నిర్వహించగల సామర్థ్యాన్ని కలిగి ఉన్నాయో లేదో ధృవీకరించడంలో సహాయపడతాయి.

1. కాంప్లెక్స్ సిస్టమ్స్: అధిక సంక్లిష్టత కలిగిన హైడ్రాలిక్ వ్యవస్థల కోసం లేదా క్లిష్టమైన కార్యకలాపాలలో విలీనం చేయబడిన వాటి కోసం, ప్రొఫెషనల్ సర్వీసింగ్ సాధారణ నిర్వహణకు మించిన నైపుణ్యం మరియు ఖచ్చితత్వాన్ని నిర్ధారిస్తుంది. నిపుణులు లేకపోతే తప్పిపోయిన క్లిష్టమైన సమస్యలను నిర్ధారించవచ్చు మరియు పరిష్కరించవచ్చు.

2.హీవీ వాడకం: భారీ లేదా స్థిరమైన ఉపయోగం కింద ఉన్న వ్యవస్థలు వేగవంతమైన దుస్తులు మరియు కన్నీటికి లోబడి ఉంటాయి. ప్రొఫెషనల్ సర్వీసింగ్ ఈ వ్యవస్థల జీవితాన్ని పొడిగించే మరియు ఖరీదైన సమయ వ్యవధిని నిరోధిస్తున్న సమగ్రమైన, లోతైన నిర్వహణను అందిస్తుంది.

3.అప్రేడ్లు మరియు ఓవర్హాల్స్: ఒక వ్యవస్థకు అప్గ్రేడ్ చేయడం లేదా పూర్తి సమగ్ర అవసరమయ్యే సందర్భాల్లో, నిపుణులు సమర్థవంతమైన, సమర్థవంతమైన మరియు తాజా పరిశ్రమ ప్రమాణాలతో అనుసంధానించబడిన పరిష్కారాలను అందించవచ్చు.

ఈ విధానాలకు కట్టుబడి ఉండటం వల్ల మీ హైడ్రాలిక్ వ్యవస్థలు సరైన పనితీరులో పనిచేస్తాయని నిర్ధారిస్తుంది, తద్వారా సమయ వ్యవధిని తగ్గిస్తుంది మరియు మీ పరికరాల ఆయుష్షును పొడిగిస్తుంది. సాధారణ నిర్వహణ ఖరీదైన మరమ్మతులు మరియు పున ments స్థాపనలను నివారించడమే కాక, మీ కార్యకలాపాలలో భద్రత మరియు విశ్వసనీయతను కూడా పెంచుతుంది. గుర్తుంచుకోండి, ప్రతి హైడ్రాలిక్ వ్యవస్థ దాని విభిన్న అవసరాలను కలిగి ఉంది; అందువల్ల, మీ ప్రత్యేక అవసరాలకు అనుగుణంగా ఈ చర్యలను అనుకూలీకరించడం సరైన ఫలితాలను ఇస్తుంది.